Warum O-Ringe wirklich versagen

Eine Auswertung von über 500 durchgeführten Schadensanalysen an O-Ringen

Autor: Dipl.-Ing. Bernhard Richter O-Ring Prüflabor Richter

Einführung

O-Ring Ausfälle verursachen jedes Jahr durch direkte und indirekte Folgekosten sicherlich 2-3-stellige Millionenbeträge an volkswirtschaftlichem Schaden, sei es durch Maschinenstillstandskosten, durch Rückrufaktionen oder Umweltschäden. Noch schlimmer als der direkte Schaden können die daraus erwachsenden Imageprobleme am Markt für die betroffenen Unternehmen werden . Ein guter O-Ring ist eine Dichtung, die der Endanwender praktisch nicht oder kaum wahrnimmt, weil er keinerlei Probleme verursacht. Der Weg dorthin ist aber oft mühevoller, als man annehmen möchte, auch wenn eine O-Ring Abdichtung vom Konzept her genial einfach ist. Eine Möglichkeit, Fehler bei der Auslegung zu vermeiden, ist, von anderen Fehlern zu lernen.

Voraussetzungen

Um von anderen Fehlern lernen zu können, müssen die aufgetretenen O-Ring-Ausfälle auch bezüglich ihrer wahren Ursache erkannt werden, was zugegebener Maßen nicht einfach und auch nicht immer im befriedigenden Maße möglich ist. Da-durch, dass aber fast jeder Schadensmechanismus seine typischen Spuren am O-Ring hinterlässt, ist dies doch in einem hohen Maße zumindestens soweit möglich,

dass man geeignete Abhilfsmaßnahmen ergreifen kann. Die „Kunst“ besteht aller-dings darin, die vorhandenen Spuren zu finden und richtig zu interpretieren. Das ist nur möglich, wenn man die Beanspruchung des O-Rings kennt, die sich aus der Montage, dem Einbauraum und den Betriebsbedingungen ergeben und wenn man den Werkstoff „Gummi“ so gut kennt, dass man seine Widerstandsfähigkeit gegenü-ber unterschiedlichen Beanspruchungen unter Berücksichtigung rezeptur- und hers-tellungsbedingter Einflüsse auch einschätzen kann. Hierzu ist neben einem guten physikalischen und chemischen Verständnis auch eine angemessene Berufserfah-rung in der Gummiindustrie sehr hilfreich. Nicht zu unterschätzen ist darüber hinaus der Sachverhalt, dass eine Schadensanalyse ergebnisoffen durchgeführt werden sollte, dass heißt, die Motivation hierfür sollte nicht primär in der Schuldzuweisung einer involvierten Partei liegen, und natürlich nicht der eigenen, sondern darin, die Logik des Ausfalles zu erkennen um zukünftige Ausfälle verhindern zu können. Dies ist ein typisches Betätigungsfeld für ein unabhängiges Prüfinstitut, das die oben ge-nannten Voraussetzung erfüllt. So ist es erklärbar, dass im O-Ring Prüflabor Richter in den letzten 12 Jahren über 800 Schadensfälle untersucht wurden, über 500 davon betrafen O-Ringe oder O-Ring ähnliche Dichtungen (x-Ringe, Rechteckringe). Un-tenstehend werden die Ausfallursachen ausgewertet, ohne dass im Rahmen dieses Vortrages detailliert auf die charakteristischen Merkmale der unterschiedlichen Schadensmechanismen eingegangen werden kann. Ziel dieses Vortrages soll es sein, die Ist-Situation bezüglich Schadensursachen von O-Ringen darzustellen, da-mit die richtigen Rückschlüsse zur Vermeidung von O-Ring Ausfällen gezogen werden können, und nicht detailliert zu erläutern, wie man in den Einzelfällen zu den Er-gebnissen gekommen ist. Hierzu wird der Besuch spezieller Seminare empfohlen, wie sie unter anderem auch vom O-Ring Prüflabor angeboten werden.

Einteilung der Schadensursachen

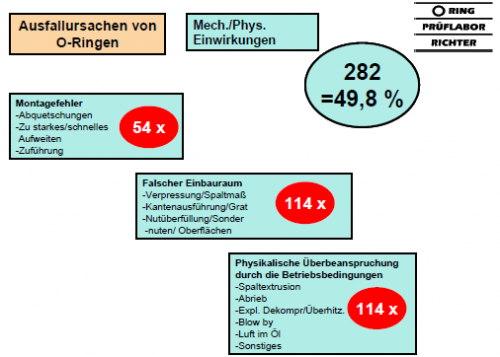

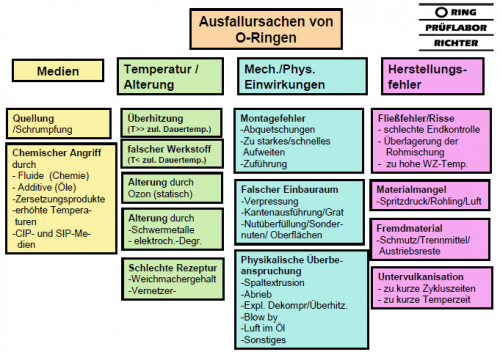

Bei der Unterteilung der Schadensmechanismen hat sich die Unterteilung in 4 Klassen von Ursachen bewährt, siehe auch Bild 1:

1.

Ursache = Medium – Schädigung entweder durch unangemessen starke Quellung (in Ausnahmen auch starker Schwund) oder durch chemische Einwirkung, das heißt durch Verlust der Gummielastizität, Rissigkeit und/oder starke bleibende Verformung.

2.

Ursache =Temperatur/Alterung – Schädigung entweder durch eine starke Überhitzung, weit über die zulässige Dauertemperatur hinaus, was zu einer Oberflächenschädigung der Dichtung führt, in der Regel zu Rissbildungen, oder durch eine Versprödung und bleibenden Verformung innerhalb der polymertypischen Temperaturgrenzen infolge von zu langen Betriebszeiten (Polymer passt nicht zur Anwendung, z.B. NBR für Warmwasseranwendung) oder der Verwendung eines schlechten Standes der Technik bezüglich Rezepturgestaltung (z.B. schwefelvernetzter EPDM statt peroxidisch vernetzter). Hinzugerechnet zu dieser Gruppe werden auch verwandte Schadensmechanismen, die letztlich über Schädigungen der Netzwerkstruktur des Werkstoffes zu einem verfrühten Ausfall führen, das sind verschiedene Formen der Alterung, beispielsweise durch statische Verformung und Ozon (in der Regel an vormontierten NBR O-Ringen) oder durch das Vorhandensein von Schwermetallionen (z.B. an EPDM O-Ringen in Warmwassersystemen).

3.

Ursache = unzulässige physikalische Beanspruchungen – hierin sind alle Ausfallursachen zusammengefasst, die einen Ausfall erklären können, ohne dass es zu Veränderungen in der Netzwerkstruktur des Werkstoffes gekommen

sein muss und der Ausfall nicht auf einen Herstellungsfehler zurückgeht. Die Ergänzung „mechanisch“ soll herausstreichen, dass hier auch Montagebeschädigungen enthalten sind, weitere Typische Ursachen sind scharfkantige Einbauräume, zu geringe oder zu hohe Verpressung, Spaltextrusion, Abrieb oder explosive Dekompression.

4.

Ursache = Herstellungsfehler – hierunter fallen Fehler, die direkt dem Herstellungsprozess zuzuordnen sind und auch eindeutig eine unzulässige Abweichung vom Soll-Zustand darstellen. Bezüglich Form- und Oberflächenabweichung ist das durch die DIN 3771/Teil 4 bzw. ISO 3601/Teil 3 klar geregelt, als häufigster Fehler sind hier Anrisse bzw. radiale Fließlinien, eine Vorstufe zu Anrissen, zu nennen. Auch stellt eine Untervulkanisation einen ernstzunehmenden Herstellungsfehler dar, nur existieren hier nur in Ausnahmen verbindliche Vorgaben für O-Ringe, es sind also keine Sollwerte vorhanden, und selbst wenn solche Sollwerte bestehen, ist es im Nachhinein bei einem Ausfall nur in Ausnahmefällen auch objektiv darstellbar, wenn eine Untervulkanisation vorgelegen hat.

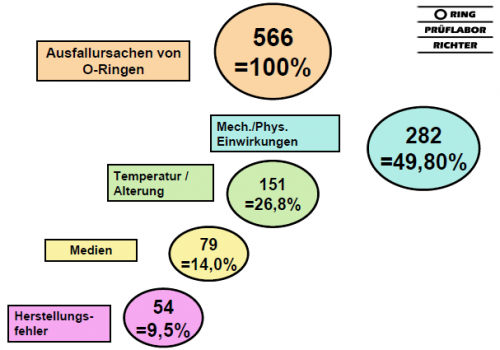

Auswertung von 566 untersuchten Schadensfällen nach der Häufigkeit

Von 566 untersuchten Schadensfällen an O-Ring Dichtungen nach den oben beschriebenen Einteilung ergab sich eine Verteilung gemäß Bild 2. Es sollte erwähnt werden, dass teilweise auch eine Kombination verschiedener Einflüsse da ist, und dass dort nur jeweils der als dominant eingestufte Schadensmechanismus berücksichtigt wurde. Auch sollte man sich immer bewusst sein darüber, dass bei den durchgeführten Schadensanalysen Indizien bewertet werden, „Augenzeugen“ gibt es dabei halt nicht. So kann trotz aller Sorgfalt und einem gesunden Vertrauen in die eigene Kompetenz nie ganz ausgeschlossen werden, dass man in Einzelfällen die gefundenen Indizien falsch bewertet, insbesondere wenn wenig Informationen über die Ausfallbedingungen vorliegen. Bemerkenswert bei der hier durchgeführten Auswertung ist, dass sich die prozentuelle Verteilung der Fehler nach ihren Hauptursachen bereits nach 110 (1.Auswertung) und 180 (2.Auswertung) ausgewerteten Schadensfällen im Wesentlichen so ergeben hat wie jetzt nach 566 Schadensfällen,

so dass man davon ausgehen kann, dass die in Bild 2 dargestellte Verteilung bezüglich Ausfallursachen die Realität gut abbildet.

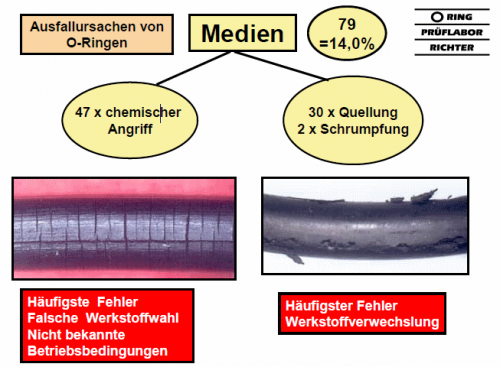

Typische Schadensbilder und -Ursachen durch umgebende Medien

Ein unzulässigen Medienkontakt bewirkt entweder eine Zerstörung der Netzwerkstruktur des Werkstoffes (=chemischer Ang-riff) oder eine unzulässig hohe Quellung, siehe Bild 3 Während der für den chemischen Angriff häufig unbekannte Betriebsbedingungen oder eine falsche Werkstoffwahl verantwortlich sind, ist bei der Quellung eher eine Werkstoffverwechslung die Ursache, das heißt ein fahrlässiger Umgang bei der Lagerung oder beim Handling von O-Ringen, so dass beispielsweise EPDM O-Ringe in Kontakt mit Ölen kommen.

Ein häufig gemachter Fehler bezüglich chemischer Angriff ist der Einsatz von FKM-Standardrezepturen (Coplymer, bisphenolisch vernetzt) in Kühlwasseranwendungen, weil man FKM-Werkstoffe schlichtweg für den Problemlöser bei den O-Ringen überhaupt ansieht. Auch der Einsatz chemisch aggressiver Reinigungs- und Sterilisationsmedien in der sterilen Verfahrenstechnik wird häufig unterschätzt .

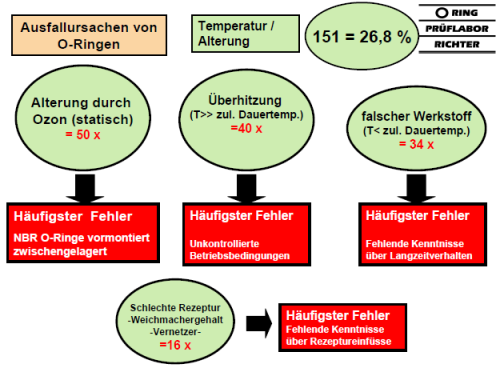

Typische Schadensbilder und -Ursachen durch Temperatur /Alterung

Unter Alterung versteht man die Veränderungen der physikalischen und chemischen Eigenschaften eines Stoffes beim Lagern oder Gebrauch /R1. Ausgeklammert wurde bei dieser Auswertung der Einfluss der abzudichtenden Medien, siehe oben, womit sich die hier zusammengefassten Ausfallursachen auf die Auswirkungen von Sauers-toff und Wärme reduzieren, siehe Bild 4

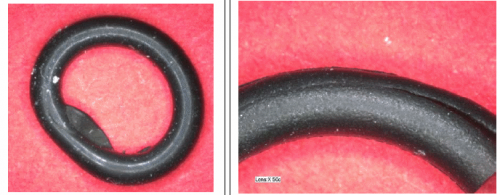

Bild 5 zeigt das Schadensbild „Ozonrisse“, das an vormontierten NBR O-Ringen häufig auftritt, die längere Zeit , das heißt mindestens mehrere Tage, ungeschützt der ozonhaltigen Umgebungsluft ausgesetzt werden. Bild 6 zeigt das Schadensbild von

ausgefallenen NBR O-Ringen, die durch Versprödung und bleibende Verformung bei Temperaturen von max. 80°C in einer Warmwasseranwendung nach 1-2 Jahren ausgefallen sind, der Anwender erwartet hier mindestens 5-10 Jahre, weshalb hier peroxidisch vernetzte EPDM O-Ringe hätten eingesetzt werden müssen.

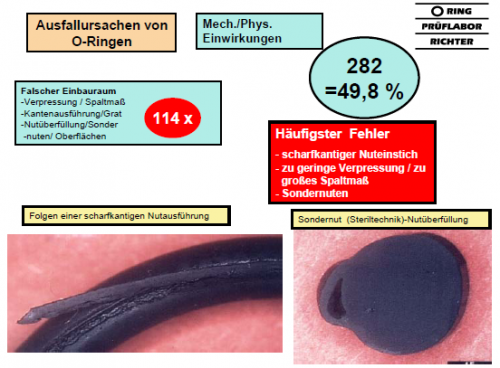

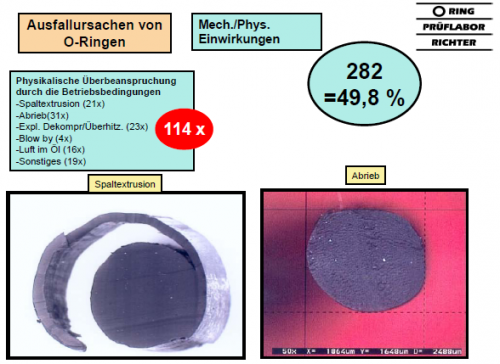

Typische Schadensbilder und -Ursachen durch mechanisch/physikalische Einwirkungen

Unter mechanisch/physikalischen Ausfallursachen sind alle Schadensmechanismen zusammengefasst, die auftreten können, ohne dass vorher eine Veränderungen in der Netzwerkstruktur des Werkstoffes stattgefunden hat und die nicht direkt auf den Herstellungsprozess zurückzuführen sind. Wie Bild 7 zeigt, ist das Erstaunliche daran, dass eine große Zahl von Ausfällen nicht auf die bekannten Ursachen wie Spalt-extrusion, Abrieb oder explosive Dekompression zurückgeht, sondern dass

weniger spektakuläre Gründe dafür verantwortlich sind wie Montagefehler oder die konstruktive Gestaltung der Nut. Das bestätigt, was eigentlich viele wissen und nur wenige ernst nehmen, dass nämlich der Auslegung von O-Ring-Abdichtungen bei den meisten Konstrukteuren zuwenig Beachtung geschenkt wird, oder man kann es auch so sagen, dass man ihnen oft gar nicht genug Zeit gibt, dass wirklich gute Lösungen entstehen können. Hier ist also ein klarer Handlungsbedarf zu erkennen, bei Konstrukteuren und Fertigungsplanern dieses Gebiet höher zu bewerten, das heißt sie auch ausreichend für diese Thematik zu sensibilisieren und zu qualifizieren. Die Bilder 8 und 9a zeigen typische Beispiele von solchen Montagefehlern, die in der Regel auf eine schlechte Zuführung der O-Ringe und/oder eine

mangelhaften Schmierung zurückgehen. Erstaunlich hoch, nämlich bei 20,1%, ist aber vor allen Dingen die Quote an Ausfällen, die direkt auf eine schlechte konstruk –

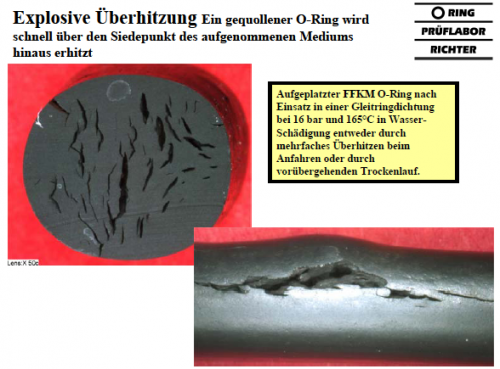

tive Auslegung der Nut zurückgeht, was konkret heißt, scharfkantiger Nuteinstich, zu wenig oder zu viel Verpressung, Nutüberfüllung, ein zu großes Durchmesserspiel oder zu schlechte Oberflächen, siehe auch Bild 10. Erst danach kommen die bekannten Fehlerursachen wie Spaltextrusion, Abrieb, Bild 11, und explosive Dekompression bzw. explosive Überhitzung, Bild 12, sowie die etwas weniger bekannten Schadensmechanismen des dynamisch bedingten Über-strömens (Blow by) /J1/, oder der Luft im Öl /E1/.

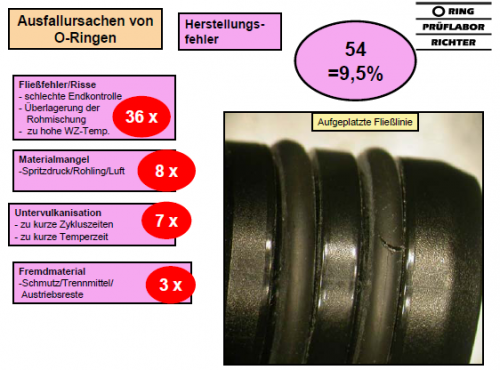

Typische Schadensbilder von Herstellungsfehlern

Als Herstellungsfehler werden diese Fehler bezeichnet, die direkt beim Fertigungs-prozess der O-Ringe entstehen können, Bild 13. Insbesondere peroxidisch vernetzte

EPDM- und FKM-O-Ringe zeigen wegen ihrer schwierigeren Verarbeitbarkeit gegenüber NBR-O-Ringen eine erhöhte Anfälligkeit für Fließfehler, dem nicht immer in angemessener Weise bei der Herstellung und Endkontrolle Rechnung getragen wird. Und eine scheinbar harmlos wirkende Fließlinie kann sich unter Montagebeanspruchung zum Anriss ausbilden, was natürlich über kurz oder lang zur Leckage führt. Oft bedeutet es für den O-Ring Hersteller einen erheblichen Aufwand, den Durchschlupf an fehlerhaften Teilen zu minimieren, was seitens der Anwender nicht immer ausreichend preislich honoriert wird. Und das zwingt beide Seiten oftmals zu Kompromissen, die dann immer wieder auch zu Ausfällen führen.

Zusammenfassung

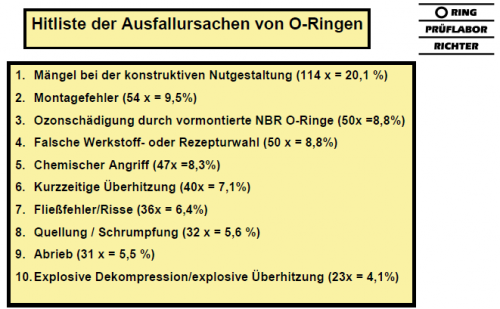

Die dargestellte Auswertung von Ausfallursachen von O-Ringen spiegelt wieder, warum O-Ringe wirklich versagen. Betrachtet man die 10 häufigsten Ausfallursachen, Bild 14, so fällt auf, dass man doch einen erheblichen Anteil dieser Ausfälle mit einem angemessenen Aufwand bei der konstruktiven Auslegung und bei der Werkstoff- bzw. Lieferanten-Auswahl hätte vermeiden können. Dabei stehen die hierfür erforderlichen Kosten sicherlich in keinem Verhältnis zu den Schäden bei eventuell auftretenden Ausfällen. Deshalb soll diese „Hitliste“ der Fehler zu einem kritischen Hinterfragen führen, ob der O-Ring bei Ihren Produkten einen angemessenen Stellenwert genießt.

Es sind letztlich nicht die Beschaffungskosten, auch nicht die für die erforderliche Qualifikation der Mitarbeiter in Konstruktion, Fertigung und Qualitätssicherung, die den O-Ring teuer machen, sondern die Kosten durch verfrühte Ausfälle.

Literaturquerverweise

/E1/

H.Ebertshäuser, Dichtungen in der Fluidtechnik, Resch Verlag1987

/J1/

H.Jongebloed, die Dichtwirkung statischer Dichtsysteme bei dynamischer Beanspruchung, 11.internationale Dichtungstagung 1999, Dresden

/R1/

Römpp Chemie Lexikon