Prüfverfahren kompakt

Im Fachmagazin DICHT! erscheinen seit der Ausgabe 04/2021 in vierteljährlichem Rhythmus ein- bis zweiseitige Artikel, in welchen die wichtigsten Prüfmethoden einfach erklärt werden. Die DICHT!-Serie unter dem Titel „Prüfverfahren praxisgerecht anwenden“ richtet sich besonders an Dichtungsanwender und behandelt im Wechsel ein klassisches Prüfverfahren und meist darauffolgend eine innovative Weiterentwicklung dieses klassischen Verfahrens.

Leitartikel zur Serie „Prüfverfahren praxisgerecht anwenden“

Motivation, Entwicklungen und Perspektiven der Elastomerprüfung

Mehr lesenFachwissen Prüfverfahren

Fachwissen Prüfverfahren - Sonderausgabe der Fachzeitschrift DICHT!

In dem Magazin DICHT! erschien über drei Jahre, ab der Ausgabe 04/2014, eine vom O-Ring Prüflabor Richter verfasste Reihe zu Grenzen und Möglichkeiten wichtiger Prüfverfahren für Elastomere.

mehrFachwissen Prüfverfahren - Die GC/MS-Analyse

Die Pyrolyse-Gaschromatographie mit Massenspektroskopie-Kopplung ist ein wichtiges Verfahren zur Analyse von Polymeren. Der Bericht beschreibt die unterschiedlichen GC/MS-Messmethoden und deren Einsatzmöglichkeiten.

Fachwissen Prüfverfahren – Physikalische Analytik

Die Thermogravimetrische Analyse (TGA), die Dynamische Differenzkalorimetrie (DSC) und die Dynamische mechanische Analyse (DMA) sind inzwischen unverzichtbare Prüfmethoden, sowohl für Gummiwerkstoffe auch für Fertigteile aus Elastomeren.

Fachwissen Prüfverfahren – 100 Jahre Heißluftalterung nach W.C. Geer

Im Jahr 1916 stellte der Amerikaner W.C. Geer seine Methode zur beschleunigten Alterung von Gummi vor, die bis heute - in großen Teilen noch unverändert - praktiziert wird.

Fachwissen Prüfverfahren - Unverzichtbare Gummiprüfungen gestern und heute aus Sicht der ISO 3601-5

Die historische Entwicklung der wichtigsten Grundprüfarten (Zugversuch, Härte, Heißluftalterung, DVR) wird kurz vorgestellt und aus Sicht der aktuellen O-Ring Norm ISO 3601-5 wird aufgezeigt, warum diese Prüfmethoden nach wie vor unerlässlich sind.

Fachwissen Prüfverfahren – 100 Jahre Shore A

Interessanterweise findet sich in moderner Fachliteratur zur Elastomerprüfung wenig zur Entstehung und zu den Hintergründen der wichtigen Grundprüfarten, wie z.B. zum Zugversuch.

Fachwissen Prüfverfahren –Identitätsprüfungen Härte und Dichte

Unter Identitätsprüfungen versteht man Prüfungen, die in einem definierten Rahmen eine Übereinstimmung eines Prüfloses mit Referenzwerten aus der Bemusterung oder vorhergehenden Lieferungen zulassen.

Fachwissen Prüfverfahren – Härte

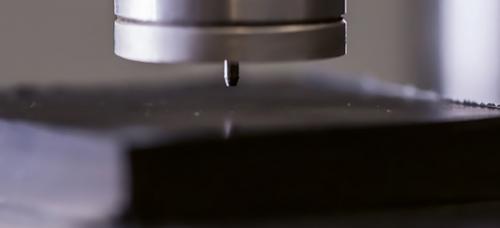

Als Härte wird der Widerstand definiert, den ein Körper einem härteren eindringenden Körper entgegensetzt. Die Kraft des Eindringkörpers (Indentor) wird in der Regel vorab festgelegt.

Fachwissen Prüfverfahren – Druckverformungsrest

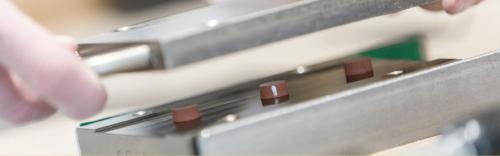

Elastomere sind keine idealelastischen Werkstoffe. Verformt man beispielsweise eine Dichtung über einen längeren Zeitraum, so wird diese nach Wegnahme der Verformung nicht wieder ganz in ihre ursprüngliche Form zurückkehren.

Fachwissen Prüfverfahren – Zugverformungsrest

Bei der Zugverformungsrestprüfung wird der Probekörper gedehnt. Entweder handelt es sich um eine konstante Dehnung oder um eine Dehnung unter konstanter Last.

Fachwissen Prüfverfahren – Zugversuch

Beim Zugversuch werden genormte Prüfkörper (in den meisten Fällen sogenannte „Schulterstäbe“) in eine Zugprüfmaschine eingespannt und mit konstanter Vorschubgeschwindigkeit bis zum Zerreißen gedehnt.

Fachwissen Prüfverfahren – Zugversuch an Ringen

In den grundlegenden Normen für den Zugversuch von Elastomeren (DIN 53504, ISO 37, ASTM D412 06a) ist die Prüfung von wenigen genormten Rechteckringen beschrieben.

Fachwissen Prüfverfahren – Heißluftalterung an Elastomeren

Die Bezeichnung „Alterung“ beschreibt bei Elastomeren eine Vielzahl von Prozessen die zu einem chemischen und physikalischen Um- und Abbau ausvulkanisierter Probekörper oder Fertigteile führen.

Fachwissen Elastomerprüfwesen

Fachwissen Elastomerprüfwesen – Hintergründe – Motivation – Trends und Perspektiven

Der Artikel umfasst die Teile 1 bis 6 der gleichnamigen Serie und bietet einen umfassenden Überblick über die Hintergründe der Elastomerprüfung und damit verbundene Bereiche wie z.B. Normen, Spezifikationen, Akkreditierung, Prüfungen am Fertigteil u.v.m.

Fachwissen Elastomerprüfwesen: Rückblick auf über 150 Jahre Elastomerprüfung

Die Entstehung des Prüfwesens und damit verbundene Fragen und Probleme werden beschrieben. Klassische und auch moderne Analyseverfahren in der Elastomerprüfung werden grob eingeteilt und zugeordnet.

mehrFachwissen Elastomerprüfwesen: Warum prüft man Gummi? 8 gute Gründe dafür!

Viele Dichtungsanwender kommen meist durch Werkstoffspezifikationen und QS-Forderungen in einen Erstkontakt mit der Elastomerprüfung, aber es gibt noch einige andere wichtige Gründe.

mehrFachwissen Elastomerprüfwesen: Was ist der beste Prüfkörper: Normprobekörper oder Fertigteil?

Prüfungen für Werkstoffspezifikationen fordern meist Normprobekörper, doch den Anwender interessieren die tatsächlichen Materialkennwerte am Fertigteil. Moderne Prüftechnik kann hier Lösungen bieten.

mehrFachwissen Elastomerprüfwesen: Normen und Spezifikationen: Was ist der Unterschied?

Mitunter werden die Begriffe Normen und Spezifikationen falsch verstanden oder verwendet. Zu wissen, was, wann und wo vorgeschrieben ist, erleichtert die Arbeit eines jeden Dichtungsanwenders.

MehrArtikel im Magazin KGK 01/24Fachwissen Elastomerprüfwesen: Wie erkenne ich gute Elastomerprüfung? – Tradition und Innovation

Kennzeichen für eine hohe Prüfungsqualität sind eine gute Qualifizierung der Labormitarbeiter, Akkreditierung, Digitalisierung, Integration und Vernetzung, Automatisierung, Miniaturisierung und Kommunikation mit dem Kunden.

mehrFachwissen Elastomerprüfwesen: Welche neuen Innovativen Prüfverfahren helfen mir weiter? – Trends und Entwicklungen

Mit Hilfe der Digitalmikroskopie, dem Mikroindentor LNP nanotouch®, der GC-MS und der DMA lassen sich viele Fragen schnell und effizient lösen, welche bis vor wenigen Jahren so nicht beantwortet werden konnten.

mehrFachwissen Schadensanalyse

Fachwissen Schadensanalyse: Ausfall durch mangelhafte Gummirezeptur

Eine schlechte Rezepturqualität bedeutet, dass der Konstrukteur zwar die richtige Auswahl des benötigten Elastomers traf, jedoch eine Werkstoffausführung erhielt, die nicht dem Stand der Technik entspricht.

Fachwissen Schadensanalyse: Dichtungsversagen bei tiefen Temperaturen

Dichtungsausfälle, bei Temperaturen oberhalb der unteren Auslegungstemperatur, stellen für bestimmte Anwender ein fast permanentes Problem dar, verbunden mit hohen Kosten. Doch es gibt Abhilfe.

Fachwissen Schadensanalyse: Ausfall Durch Falschen Vulkanisationsgrad

Die Vulkanisation ist die wichtigste chemische Reaktion bei der Herstellung von Elastomeren. Wird sie falsch ausgeführt, kann dies zu einem vorzeitigen Dichtungsausfall führen.

Fachwissen Schadensanalyse: Werkstoffverwechslung – Rezepturveränderung

Durch Werkstoffverwechslungen bzw. nicht kommunizierte Rezepturänderungen können sehr unterschiedliche Schadensbilder mit gravierenden Folgen entstehen.

Fachwissen Schadensanalyse: Hydrolyse

Hydrolyse ist der Fachbegriff für die Schädigung von polymeren Werkstoffen durch Wasser. Bei Polyurethanen ist dieses Problem allgemein bekannt, doch es betrifft auch andere Elastomere.

Fachwissen Schadensanalyse: Ermüdungsrisse

Das Auftreten von Ermüdungsrissen kann durch viele unterschiedliche Parameter beeinflusst werden. Die Bedeutung von Fehlstellen und Ozon für die Rissentstehung wird oft unterschätzt.

FACHWISSEN SCHADENSANALYSE: DYNAMISCH BEDINGTES ÜBERSTRÖMEN

Kommt die Gummielastizität eines Dichtungswerkstoffes an ihre Grenzen, versagt die Druckaktivierung einer Dichtung und es droht Leckage und Überströmen.

FACHWISSEN SCHADENSANALYSE: SPIRALRISSE AN O-RINGEN

Werden O-Ringe wiederkehrend bzw. zyklisch in sich verdreht, also leicht verdrillt, können sie dadurch spiralförmig umlaufende Markierungen oder Einschnitte/-risse bekommen.

FACHWISSEN SCHADENSANALYSE: LUFT IN DRUCKFLÜSSIGKEITEN

Luft in Hydrauliksystemen ist eine verborgene Gefahr, welche die Schadensmechanismen „mikroskopische“ explosive Dekompression, Dieseleffekt, Luftblasenerosion oder Kavitationsschaden auslösen kann.

Fachwissen Schadensanalyse: Hohe bleibende Verformung

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig.

Fachwissen Schadensanalyse: Spaltextrusion

Nicht nur zu große Dichtspalte, sondern noch viele andere Ursachen können dieses Schadensbild auslösen, das mitunter auch als Spalteinwanderung oder Auspressung bezeichnet wird.

Fachwissen Schadensanalyse: Übermäßiger Abrieb

Dieses Schadensbild tritt vorwiegend bei bewegten Abdichtungen auf und kann sehr viele verschiedene Ursachen haben.

Fachwissen Schadensanalyse: Autoxidation

Kautschukgifte wie bspw. Kupfer oder Mangan können die Elastomeralterung rasant beschleunigen. Oft ist EPDM in Heißwasseranwendungen durch die Entzinkung von Messing betroffen.

Fachwissen Schadensanalyse: falscher Einbauraum

Ein richtig gestalteter Einbauraum ist das A und O für eine funktionierende Dichtung. Schon kleine Details können den entscheidenden Unterschied ausmachen.

Fachwissen Schadensanalyse: Explosive Dekompression und explosive Überhitzung

Dieses Schadensbild wird durch starke plötzliche Druck- oder Temperaturschwankungen ausgelöst und kann gravierende Dichtungsschäden verursachen.

Fachwissen Schadensanalyse: Montagebeschädigungen

Dies ist eine oftmals unterschätzte Schadensursache, obwohl sie durch Gleitmittel und Montagehilfsvorrichtungen weitgehend ausgeschlossen werden könnte. Immerhin sind ca. 10% aller Dichtungsausfälle durch Montageschäden verursacht.

Fachwissen Schadensanalyse: Risse durch Herstellungsprobleme

Dies ist ein gravierende Fehler. Er kann durch eine mangelhafte Vulkanisation, überlagerte Mischungen, Verunreinigungen, durch den Entformungsvorgang, Nachbearbeitungsschritte oder durch die Schrumpfung des Materials entstehen.

Fachwissen Schadensanalyse: Ozonrisse

Obwohl seit über 150 Jahren die schädigende Wirkung des Ozons auf viele Elastomere bekannt ist, verursacht dieser Schaden immer noch Dichtungsausfälle. Ozonrisse entstehen immer senkrecht zur Richtung der Spannung.

Fachwissen Schadensanalyse: Therm. Überbeanspruchung

Die Überhitzung von Dichtungswerkstoffen führt in den meisten Fällen zu einer Versprödung und einem vorzeitigen Dichtungsausfall.

FACHWISSEN SCHADENSANALYSE: CHEMISCHER ANGRIFF UND QUELLUNG

Beim Einsatz von Dichtungswerkstoffen in unverträglichen Medien kann es zu einem chem. Angriff oder einer übermäßigen Quellung kommen, die in der Praxis in jedem Fall vermieden werden sollten.

Integraler Ansatz zur Schadensanalyse

Die Durchführung einer Schadensanalyse wird allerdings oft nur auf eine werkstoffliche Untersuchung des Schadensmusters zusammen mit einer mikroskopischen eventuell auch mit einer rasterelektronenmikroskopischen Untersuchung reduziert.

Warum O-Ringe wirklich versagen

O-Ring Ausfälle verursachen jedes Jahr durch direkte und indirekte Folgekosten sicherlich 2-3-stellige Millionenbeträge an volkswirtschaftlichem Schaden.

Warum O-Ringe versagen

Dieser Fachaufsatz beschreibt häufige Schadensbilder von O-Ringen und deren Ursachen. Er vergleicht spezifische Schadensfälle und liefert detaillierte Analysen zusammen mit Maßnahmen zu deren Prävention.

Fachwissen O-Ringe

Wie lange bleiben Gummidichtungen elastisch? / Lebensdauer von O-Ringen

Für den Dichtungsanwender werden Prüfmöglichkeiten und Methoden aufgezeigt, wie er mit relativ einfachen Mitteln belastbare Aussagen über das Langzeitverhalten von O-Ringen und anderen Gummidichtungen bekommt.

Stand der Technik bei O-Ringen

Leider kommt es in der Praxis noch viel zu häufig zu O-Ring Ausfällen u.a. aufgrund unzureichender Spezifizierung. Abhilfe verschafft die Neuausgabe der ISO 3601-5 (2015) bezüglich der Werkstoffnormung.

Fachwissen O-Ringe: Noch billiger und doch besser: Geht das bei O-Ringen?

Exakte Auswertungen von Schadensanalysen, innovative Prüftechnik und Simulation können zu einem besseren Verständnis von O-Ring Dichtsystemen und somit auch zu nachhaltigen Kosteneinsparungen führen.

Fachwissen O-Ringe - Qualitätssicherung an O-Ringen: wie geht das?

Es werden Ursachen für Qualitätsschwankungen bei O-Ringen beschrieben und wie man reproduzierbar die Härte und den Druckverformungsrest an O-Ringen messen kann.

Fachwissen O-Ringe - Das vielseitigste Dichtelement aller Zeiten

Obwohl O-Ringe seit über 170 Jahren als Dichtung eingesetzt werden, sind sie bis heute in vielen technischen Anwendungen auf Grund ihrer zahlreichen Vorteile, einfachen Auslegung und Zuverlässigkeit unschlagbar.

LANGZEITVERHALTEN VON O-RINGEN

Obwohl das Langzeitverhalten von O-Ringen von großer praktischer Bedeutung ist, man in der technischen Literatur kaum eine Hilfestellung dazu, um die Belastungsgrenzen der O-Ringe realistisch abschätzen zu können.

Der O-Ring als Normteil

Mit der neuen ISO 3601 Teil 5 wird der O-Ring endlich zum Normteil. Der vorliegende Aufsatz erläutert die einzelnen Teile dieser O-Ring Norm.

Warum O-Ringe wirklich versagen

O-Ring Ausfälle verursachen jedes Jahr durch direkte und indirekte Folgekosten sicherlich 2-3-stellige Millionenbeträge an volkswirtschaftlichem Schaden.

O-RINGE IN HEISSWASSER UND DAMPF

Kaum ein anderes Betriebsmedium verursacht bei O-Ringen mehr Probleme als Wasser oder Dampf beziehungsweise wässrige Verbindungen, insbesondere bei höheren Temperaturen.

DAS LANGZEITVERHALTEN VON O-RING DICHTUNGEN

Voraussetzung für ein gute Dichtung ist natürlich auch eine ausreichende chemische Beständigkeit.

BEWERTUNG DER ERGEBNISSE VON BESTÄNDIGKEITS- UND ALTERUNGSPRÜFUNGEN

Die Frage nach der ausreichenden Beständigkeit stellt sich O-Ring Anwendern immer wieder neu.

Warum O-Ringe versagen

Dieser Fachaufsatz beschreibt häufige Schadensbilder von O-Ringen und deren Ursachen. Er vergleicht spezifische Schadensfälle und liefert detaillierte Analysen zusammen mit Maßnahmen zu deren Prävention.

Fachwissen Prüfverfahren – Zugversuch an Ringen

In den grundlegenden Normen für den Zugversuch von Elastomeren (DIN 53504, ISO 37, ASTM D412 06a) ist die Prüfung von wenigen genormten Rechteckringen beschrieben.

Sonstiges Fachwissen

Wie lange bleiben Gummidichtungen elastisch? / Lebensdauer von O-Ringen

Für den Dichtungsanwender werden Prüfmöglichkeiten und Methoden aufgezeigt, wie er mit relativ einfachen Mitteln belastbare Aussagen über das Langzeitverhalten von O-Ringen und anderen Gummidichtungen bekommt.

FACHWISSEN ELASTOMERE – SONDEREIGENSCHAFTEN WICHTIGER DICHTUNGSWERKSTOFFE

Viele Synthesekautschuke haben nur für ihre Polymerart typische Sondereigenschaften. Die folgende Auflistung beschreibt diese und wie sie variiert und geprüft werden können (z.B. ACN-Gehalt bei NBR).

BEWERTUNG DER ERGEBNISSE VON BESTÄNDIGKEITS- UND ALTERUNGSPRÜFUNGEN

Die Frage nach der ausreichenden Beständigkeit stellt sich O-Ring Anwendern immer wieder neu.